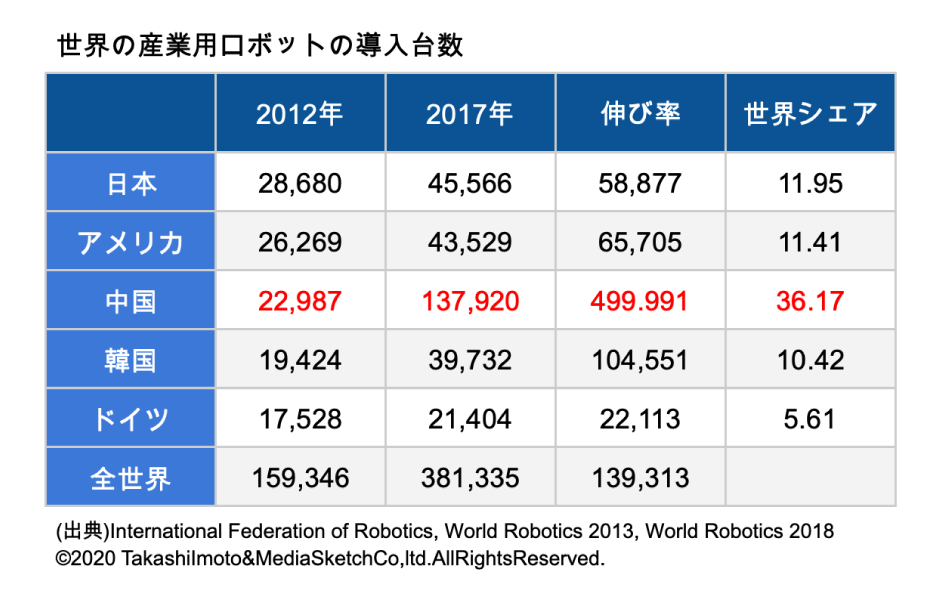

コロナ禍の影響を受け人の接触が制限される流れは、製造業でも見られます。端的なのは、工場での流れ作業。注目されているのが、人に代わり作業を行うAIやロボットです。コスト削減や生産効率向上などの観点から、以前から製造現場へのロボット導入は注目されていた。そこで、製造業へのロボット導入の現在ならびに未来を、同分野の専門家である伊本貴士氏に聞いた。

取材・文/杉山忠義 写真/長野竜成

産業用ロボットの導入コストは数千万円以上となるため、中小企業の導入は難しかった

次に、精度に関してですが、人でなければ行えない繊細かつ高い精度を求められる作業においては、ロボットでは対応が難しいという課題がありました。

日研トータルソーシングでは、製造業の設備保全サービスにおける人材活用を、トータルでサポートしています。充実した教育カリキュラムの導入によって、高い専門スキルを持った人材育成にも力を入れており、保全研修の外販実績も豊富にございます。

これら設備保全業務の人材不足問題を解決するための、弊社独自の取り組みをサービス資料としてまとめております。外部委託をご検討されている企業の皆様、ぜひ御覧ください。

半導体・電池業界の研修実績年間10,000名を超える派遣会社が「今後の製造現場を左右する情報」をまとめた資料セットを作成しました。