電気の流れを自在に制御する半導体は、現代社会の技術基盤として非常に重要な役割を担っています。スマートフォンから家電製品、自動車、さらには宇宙で稼働する人工衛星に至るまで、日常生活のあらゆる場面で半導体は使われています。

製造業においては、多くの現場が人手不足という課題に直面しているなか、製造の自動化や効率の向上に高電圧や高出力の電流を扱えるパワーデバイス(パワー半導体) の存在は不可欠です。人手不足や急速なDX化を背景に、製造業界全体で半導体技術への関心が高まっています。

そんな半導体の中で、近年「ダイヤモンド半導体」というものが登場しました。その名の通り、ダイヤモンドを原材料とする半導体で、高い熱伝導率や絶縁破壊耐圧といった性能が注目されています。

本記事では、製造業をはじめとする業界で注目されている「ダイヤモンド半導体」について特徴や欠点、実用化状況、需要に関する展望まで詳しく解説していきます。

半導体は、電気の通りやすさをコントロールする働きがある“物質”です。電気をよく通す「導体」と、電気を通さない「絶縁体」の両方の性質を併せ持っています。この性質を利用して、複雑な情報処理をしたり、電力を精密に制御したり、周囲の環境を感知するセンサーとしての役割を果たしたりしています。現代社会においては、スマートフォンや家電製品をはじめ、自動車や人工衛星に至るまで、多種多様な機器に半導体が組み込まれています。

数ある半導体の中でも、次世代を担う「究極の半導体」として大きな注目を集めているのが「ダイヤモンド半導体」です。ダイヤモンド半導体は、人工的に生成された高品質な単結晶ダイヤモンドを主原料としています。

ダイヤモンドはほかの物質と比較して、熱伝導率や絶縁破壊耐圧が非常に高く、電子が結晶内を高速で移動できるという優れた物性を兼ね備えています。 これらの特性により、非常に厳しい高温・高電圧環境や、大電力を扱う用途への使用が可能となります。

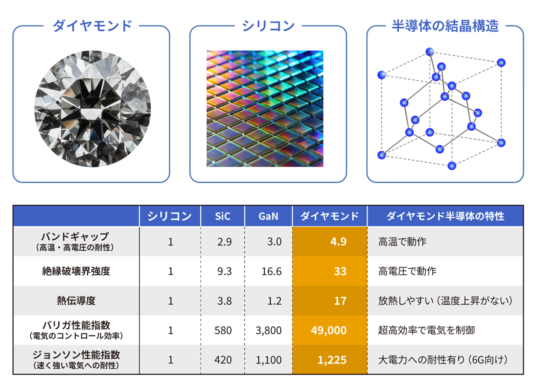

以下の表は、ダイヤモンド半導体に期待される各特性を数値化したものです。シリコン半導体の性能を「1」としたとき、想定されるダイヤモンド半導体の強度や性能指数がまとめられています。この数字からも、非常に優れた性能が期待されているとわかるでしょう。

【引用】「世界初ダイヤモンド半導体パワー回路を開発 報道発表資料」(佐賀大学)

これまで主流だったシリコン(Si)製半導体は、高温下や高電圧下での性能維持が難しいという課題がありましたが、こうした過酷な条件下で安定して動作するのもダイヤモンド半導体の特徴です。このような使い勝手の良さから、特にパワーデバイスとしての応用が期待されています。

日本国内では、1980年代頃から、無機材質研究所(現・国立研究開発法人 物質・材料研究機構(NIMS))がダイヤモンド半導体の基礎研究や応用研究を積極的に推進してきました。同じく国立研究開発法人である産業技術総合研究所(産総研)も、2022年に北海道大学と共同でダイヤモンド半導体を商用化するための大熊ダイヤモンドデバイス株式会社を設立。 このように、大学も一体となって研究を進めており、重要な成果が報告されています。

2023年には、佐賀大学の嘉数教授らの研究グループが世界で初めてダイヤモンド半導体デバイスを用いたパワー回路を開発し、スイッチング動作を確認したと発表して大きな話題となりました 。この成果は、実際のデバイスへの応用、つまり社会実装に向けた大きな一歩であり、今後の研究開発がさらに加速することが見込まれます。

ダイヤモンド半導体は基礎研究から応用研究、そして実証試験へと段階が進みつつあるため、身近な技術として普及する日も近づいているといえるでしょう。

ダイヤモンド半導体が「究極の半導体」と称され、これほどまでに注目されている理由としては、いくつかの突出した魅力と特徴が挙げられます。

ダイヤモンド半導体が持つ複数の特性を組み合わせることで、従来の原料では実現困難だった革新的な応用が可能になると考えられているのです。

ダイヤモンド半導体の最大の強みの一つが、過酷な環境に対する優れた耐久性です。一般的なシリコン製半導体の耐熱温度(約180℃)を大きく上回る300℃を超える高温環境下でも安定して動作します。この特性により、従来の半導体では使用できなかった高温のエンジンルームや産業用ヒーター付近でも活用できます。

また、ダイヤモンド半導体は放射線に対しても、シリコン製半導体と比較して約100倍の耐性を持つため、宇宙空間や原子力施設内での使用に最適です。放射線によるデバイスの誤動作や劣化を防ぎ、システムの信頼性を大幅に向上させます。さらに、化学的な腐食や酸化にも強いため 、湿度の高い環境や薬品が存在する環境でも長期間安定して動作し、メンテナンスコストの削減にもつながります。

ダイヤモンド半導体は高電圧環境でも破壊されずに機能します。これは、ダイヤモンドが持つ絶縁破壊電界強度の高さによるものです。具体的にはシリコンの33倍の値に達することから、非常に高い電圧に耐えられることがわかります。

この特性により、鉄道や産業機器、電力系統などのパワーエレクトロニクス分野での応用が期待されています。ダイヤモンド半導体が持つ高耐圧性能によってデバイスの小型化や高効率化が可能となり、システム設計の自由度向上とエネルギー損失の削減につながります。特に大電力を扱うシステムでは、この特性がシステムの安定性と効率に直結するため、SiC(炭化ケイ素)やGaN(窒化ガリウム)といったほかのワイドバンドギャップ半導体(高温・高電圧に耐えられる半導体)と比較しても、ダイヤモンドのほうが優位だといえるでしょう。

ダイヤモンドは固体の中で最高レベルの熱伝導率を持っていることも 、高性能化が可能な理由の一つです。半導体デバイスは、動作時に発生する熱を効率的に外部に放散できないと、温度上昇による性能低下や破壊につながりますが、ダイヤモンド半導体であれば熱を素早く逃がすことができます。

これにより、高温下でも安定性を維持し、デバイスの劣化や故障を防ぐとともに長寿命化が実現します。さらに、従来必要だった大型冷却システム(ヒートシンクやファン)を小型化あるいは省略できるため、機器全体の小型軽量化や消費電力削減、製造コスト低減にもつながります。

高密度回路の作製においても、この優れた放熱性は大きなメリットとなります。

ダイヤモンド半導体は電子移動度が非常に高いため、 デバイスのスイッチング速度の高速化が可能です。スイッチング速度の向上は、電力のオンオフ切り替え時に発生する損失を減らし、電力変換効率を大幅に改善します。

エネルギーの無駄を減らせば、省エネルギー社会の実現につながります。特に電気自動車のインバーターや太陽光発電のパワーコンディショナーなど、高効率な電力変換が求められる分野での活用が期待されています。また、ダイヤモンド半導体は通信基地局の送電効率向上やAI関連の高速演算処理用パワーデバイスにも適しており、幅広い産業分野での活用が見込まれています。

「究極の半導体」として大きな可能性を秘めるダイヤモンド半導体ですが、実用化、特に幅広い分野への普及のためには、克服すべき欠点がいくつか存在します。こうした欠点が、現時点でのダイヤモンド半導体の導入を限定的なものにしているともいえるでしょう。

ダイヤモンド半導体実用化における最大のハードルは、その製造コストの高さです。半導体用途に適した高品質な単結晶ダイヤモンドを人工的に成長させるには、超高温・超高圧といった特殊で厳しい環境が必要です。これらの環境を作り出す製造装置は高価であり、現在の技術では高品質な大口径の単結晶ダイヤモンドを効率的に製造することが難しいため、シリコンなど一般的な半導体材料と比べて、コストが桁違いに高くなっています。

量産化に向けた技術開発はまだ途上であり、大規模生産体制の構築には、さらなる技術革新と設備投資が必要です。現状では、SiCやGaNといったほかのパワー半導体材料との製造コストの差が大きく、今後の普及にはコスト低減へのブレークスルーが不可欠です。

ダイヤモンドは地球上で最も硬い物質であるため、半導体デバイスに必要な微細なパターン形成や研磨などの加工が非常に難しい点も課題です。半導体として使用するには結晶表面を原子レベルで平坦にする高度な研磨技術が求められますが、非常に硬いため時間と手間がかかります。

また、硬い反面、衝撃に弱いという特徴もあるため、加工中に欠陥が生じたり、割れたりするリスクもあります。このような加工の難しさが、製造コストの増加や量産化の障壁となっているのです。鏡面のような平滑表面を実現するには専門知識と熟練技術が求められ、生産効率が容易には上がらない点も重要な課題だといえます。

高性能なパワーデバイスや一部の電子デバイスには、従来よりも大きな面積の半導体チップが必要です。 しかし2025年現在の技術では、高品質な大型の単結晶ダイヤモンドエハー(基盤)の製造は難しいといえます。先ほど触れた製造コストや加工の難しさの問題はもちろんですが、高品質なダイヤモンド単結晶のサイズを人工的に大きくするのには時間がかかり、量産化するのが困難なのです。

電気自動車のモーター制御用高出力インバーターや鉄道、高性能レーダー、衛星通信システムなど、大電力を扱う用途や高集積デバイスには大型の基板が求められるものの、大判化が難しいために応用分野が制限されているのが現状です。ウエハーサイズが大きくなれば、一度に製造できるチップ数が増え、コスト削減につながります。大口径の高品質ダイヤモンドエハー基板の安定供給は、幅広い分野への普及に不可欠だといえるでしょう。

ダイヤモンド半導体は、長年の基礎研究を経て、現在では「研究開発段階」から、実際にデバイスを作製して性能を検証する「実証段階」へと大きく前進しています。ウエハー技術や成膜技術の進歩により、プロトタイプを用いたさまざまな動作実証の結果が報告されるようになりました。これは社会実装に向けた重要なステップといえるでしょう。

具体的な実証例としては、佐賀大学によるパワー回路でのスイッチング動作確認のほか、産総研が開発したダイヤモンド半導体を用いた高速トランジスタ などが挙げられます。

佐賀大学のグループは2023年に世界初となるダイヤモンド半導体パワー回路を開発し、10ナノ秒未満の高速スイッチング動作と190時間の連続動作安定性を実証しました。また産総研では2.5アンペアの動作電流で立下り19ナノ秒、立上り32ナノ秒という高速性能を示すダイヤモンドMOSFETチップの開発に成功しています。

実用化に向けた取り組みには、国の研究機関や大学だけでなく、民間企業も積極的に参加しており、産学官が一体となって研究開発が進められています。たとえば、産総研と北海道大学が共同で設立した大熊ダイヤモンドデバイス株式会社は、ダイヤモンド半導体の量産化を目指した工場の建設を福島県大熊町で進めており、2026年の稼働開始を予定しています 。このような民間企業の具体的な投資や計画は、ダイヤモンド半導体がいよいよ実用化フェーズに入ったことを示すものといえるでしょう。

今後は、これらの実証結果や量産化に向けた取り組みを通じて、さらなる性能向上やコスト削減が進み、応用分野が拡大することが期待されます。具体的には、原子レベルでの構造制御技術や、欠陥を低減する技術の開発がカギを握るといえるでしょう。

ダイヤモンド半導体は、その優れた特性から、今後の需要が大きく伸びると予測されています。特に「パワーエレクトロニクスの進化」「極限環境下の電子機器需要」「脱炭素社会実現に向けた動き」の3つが、需要拡大の原動力となるでしょう。

パワーエレクトロニクス(電力変換の高効率化)は、現代社会における重要な課題です。特に、電気自動車(EV)やスマートグリッド、データセンターなどでは、現状シリコン半導体が使われていますが、徐々に性能限界が見え始めています。

そこに次世代の半導体である「ダイヤモンド半導体」が普及すれば、優れた耐電圧性と熱伝導率によって、EVの航続距離延長や電力系統の安定化が実現するかもしれません。

宇宙・原子力・航空・防衛分野では、過酷な環境下でも安定動作する半導体が求められています。 ダイヤモンド半導体は放射線耐性が高いため、人工衛星や航空宇宙機器の誤作動リスク低減を実現できます。

さらに、高温・高放射線環境の原子炉内では、従来の半導体は短時間で機能を失うところ、ダイヤモンド半導体であれば安定して動作するため、福島第一原発の燃料デブリ取り出しなど、現状では困難な作業の実現にも役立つでしょう。

も、ダイヤモンド半導体需要を後押しします。温室効果ガスを削減して脱炭素社会を実現するにはエネルギー効率の向上が不可欠であり、ダイヤモンド半導体の高効率・高耐圧・高熱耐性が重要な役割を果たします。再生可能エネルギー普及に伴い、効率的なエネルギーマネジメントの重要性が増すなかにおいて、その価値はさらに高まるでしょう。

矢野経済研究所の調査によれば 、2030年のワイドバンドギャップ半導体単結晶市場は約3,176億円に上り、そのうちダイヤモンドは約5.8億円と予測されています。市場展開としては、2025年から2030年代初頭にかけて、まず航空宇宙・軍事・産業機械などの特殊用途での導入が進み、技術進歩と量産化によるコストダウンが実現すれば、EVやスマートグリッド、高速充電器など民生・産業分野へと応用が広がる流れとなるでしょう。長期的には、社会インフラを支える基盤技術として定着することが期待されています。

ダイヤモンド半導体の研究開発は急速に進展し、社会実装も目前まで迫っています。この革新的材料を活用することは、人手不足に悩む日本の製造業にとって、生産性向上の大きなカギとなるでしょう。高い熱伝導率や耐環境性を持つダイヤモンド半導体を活用できるようになれば、製造現場の自動化や効率化が一層促進され、信頼性の高い次世代の製造システムの構築につながります。

一方で、ダイヤモンド半導体のような最先端技術の導入と活用には、専門知識を持つ人材の確保が不可欠です。技術革新のスピードが加速する現代において、適切な人材戦略なくして競争力の維持は困難といえるでしょう。

そこで、日研トータルソーシングでは、次世代半導体技術に対応できる専門人材の紹介と、製造業の技術革新を支援する人材ソリューションを提案しています。ダイヤモンド半導体などの先端技術を取り入れて製造プロセスの高度化を目指す企業様に向けて人材確保のための適切な戦略立案から採用支援まで、一貫したサービスを提供いたします。企業様の技術競争力と持続的成長を支える人材基盤の構築のために、ぜひご活用ください。