安定した品質の製品を製造・納品し顧客満足度を高めるマネジメントとして、製造業ではQMS(品質管理システム)の仕組みが重視されています。

QMSという言葉は聞いたことがなくても、品質を担保する規格として「ISO9001」は見聞きする機会があるのではないでしょうか?

QMSの概要や導入までのプロセス、「ISO9001」との関連性などについて紹介します。

お役立ち資料はこちら

QMSとは品質管理(Quality Management)システムを指す略語で、JISC(日本産業標準調査会)では、下記のように定義しています。

品質マネジメントシステムは、「品質に関して組織を指揮し、管理するためのマネジメントシステム」です

品質マネジメントシステム(QMS)|JISC(日本産業標準調査会)

ここでいう「マネジメントシステム」とは、組織運営のルールや仕組みのことを指します。

つまりQMSとは、組織が顧客に提供する製品やサービスの品質に関して、継続的に改善する仕組みを定めたもの、と解釈されます。QMSは顧客の求める品質を満たすことによる、顧客満足度の向上を目的とした仕組みです。

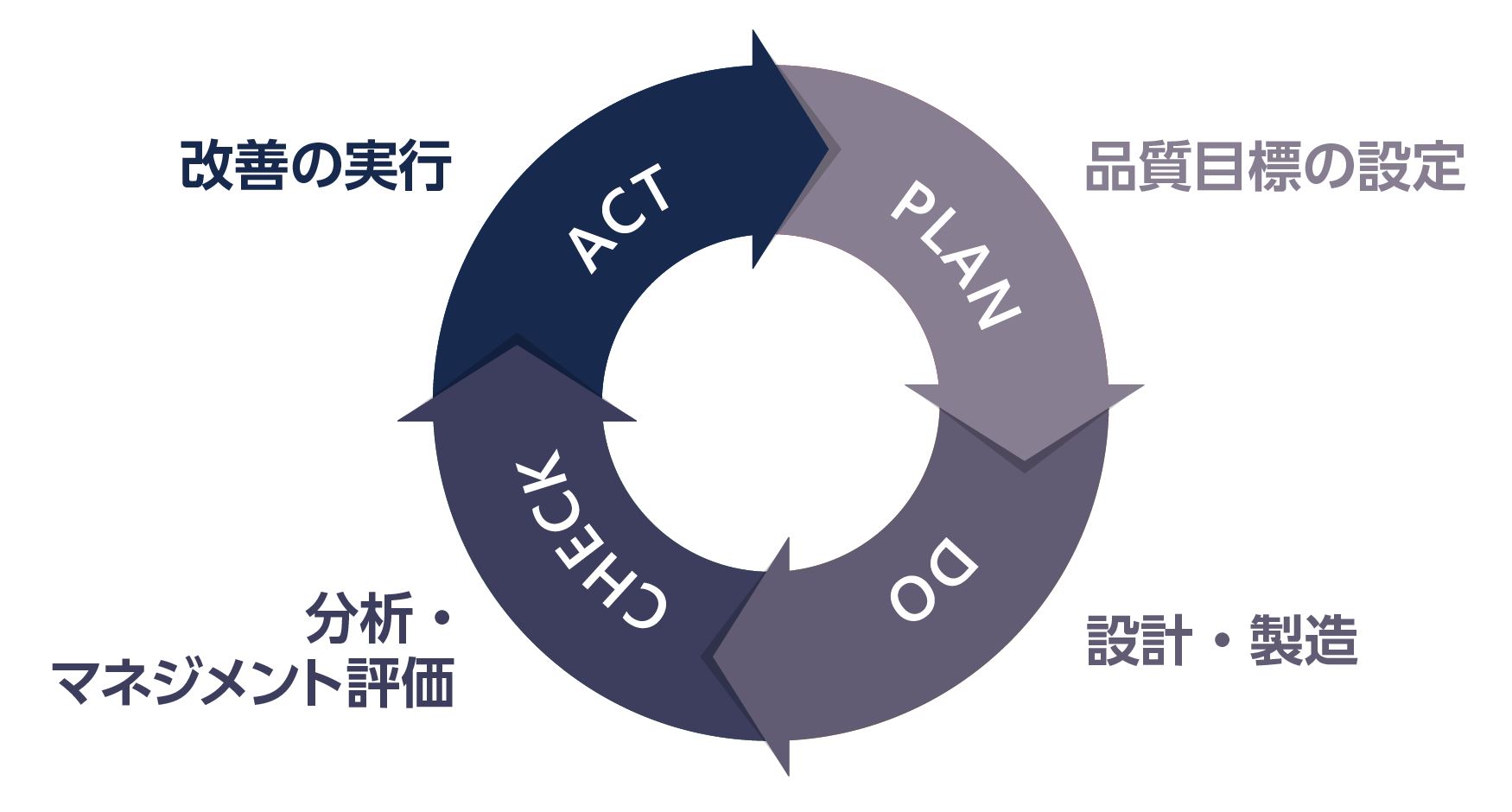

QMSの推進・構築にあたっては、PDCAサイクルの枠組みを設けることが不可欠です。PDCAサイクルとは、「Plan(計画)」「Do(実行)」「Check(評価)」「Action(改善)」の頭文字をとったもので、生産プロセスや業務プロセスの継続的な改善を図るための手法です。

QMSにおいてPDCAサイクルは次のように回転させていきます。

QMSで「Plan(計画)」にあたるのは、品質目標の設定です。品質目標はマネジメントシステムを構築する際の品質方針と整合性がとれ、計測可能なものとするのが基本です。「不良品率の10%削減」といった計測可能な品質目標を策定することで、客観的な評価基準が定まります。

「Do(実行)」は計画を実行に移す段階です。品質目標を踏まえ、製品の設計や製造を行います。

「Check(評価)」は、品質目標と実際に実行した結果をもとに、どの程度達成できたのか評価し、目標を達成した、あるいは達成できなかった要因を分析する段階です。「Plan(計画)」にて定められた計測可能な目標に対して、定量情報による客観的な評価を下します。なお、製造業の現場の品質管理では、QC7つ道具としてパレート図や特性要因図、グラフ、ヒストグラム、散布図、管理図、チェックシートなどが用いられています。

「Action(改善)」では評価や分析を踏まえて、顕在化した課題に対する改善策を実行していきます。評価や分析結果によっては、品質目標自体の見直しを迫られるケースもあります。

QMSにおけるKGI(Key Goal Indicator:重要目標達成指標)には、組織全体、事業所、あるいは製品のいずれを適用範囲とする場合にも、顧客満足度の向上が該当します。

PDCAサイクルにおける品質目標は、KGIを達成するための中間目標であるKPI(Key Performance Indicator:重要業績評価指標)として機能する位置づけです。

品質マネジメントシステムとして広く知られている規格に「ISO9001」があります。QMSとISOは何が違うのでしょうか?

ISOはInternational Organization for Standardization(国際標準化機構)の略語で、製品やサービスの国際規格を制定する活動をしている機関であり、ISOが制定した規格は「ISO規格」と呼ばれています。

QMSにはガイドラインとなるいくつもの規格があり、「ISO9001」はそのひとつです。それぞれの規格の「要求事項」と呼ばれる要件に従って品質マネジメントシステムを構築すると、認証団体による第三者認証を受けられます。

「ISO9001」など、品質マネジメントシステムの代表的な規格を具体的にみていきます。

ISO(国際標準化機構)による「ISO9001」は、世界の170ヵ国以上の100万以上の組織が認証を取得し、もっとも普及しているとされている品質マネジメントシステムの国際規格です。

なお、「ISO9001」には以下の要求事項が規定されています。

1.適用範囲

2.引用規格

3.用語及び定義

4.組織の状況

└4.1組織及びその状況の理解

└4.2利害関係者のニーズ及び期待の理解

└4.3品質マネジメントシステムの適用範囲の決定

└4.4品質マネジメントシステム及びそのプロセス

5.リーダーシップ

└5.1リーダーシップ及びコミットメント

└5.2方針

└5.3組織の役割、責任及び権限

6.計画

└6.1リスク及び機会への取組み

└6.2品質目標及びそれを達成するための計画策定

└6.3変更の計画

7.支援

└7.1資源

└7.2力量

└7.3認識

└7.4コミュニケーション

└7.5文書化された情報

8.運用

└8.1運用の計画及び管理

└8.2製品及びサービスに関する要求事項

└8.3製品及びサービスの設計・開発

└8.4外部から提供されるプロセス、製品及びサービスの管理

└8.5製造及びサービス提供

└8.6製造及びサービスのリリース

└8.7不適合なアウトプットの管理

9.パフォーマンス評価

└9.1監視、測定、分析及び評価

└9.1.1一般

└9.1.2顧客満足

└9.1.3分析及び評価

└9.2内部監査

└9.3マネジメントレビュー

10.改善

└10.1一般

└10.2不適合及び是正処置

└10.3継続的改善

「ISO9001」は英文で策定されています。日本国内で円滑に利用できるように、JISC(日本工業標準調査会)が日本語訳を行い、日本工業規格として発行したものが「JIS Q 9001」です。

「ISO9001」と「JIS Q 9001」の内容は同一であることから、「JIS Q 9001」の要求水準を満たすことで、「ISO9001」の認証を取得できます。

SQFは「SAFE QUALITY FOOD」の略語で、GFSI(Global Food Safety Initiative:世界食品イニシアチブ)による、品質管理を含む食品安全マネジメントシステムの認証規格です。

QMSと混同されがちな言葉には「EMS」も挙げられますが、EMSは「環境マネジメントシステム」の国際規格である「ISO14001」を指すものです。

製品やサービスの「品質」にフォーカスしたQMSに対し、EMSは原料調達や廃棄などの製造オペレーションにおける「環境負荷」が考慮された規格であり、両者の立ち位置は異なります。

「QMSのためのISO認証取得は意味がない」といわれることがあります。実際に「ISO9001」の認証を取得しても返上する、あるいは更新を行わないといった企業も見られます。

こうしたISO離れが起こるのは、規格に沿った記録や文書の保存に負担を感じていることが主な要因と考えられています。特に「ISO9001」の概念などをよく理解しないまま、取引先からの求めに応じて取得したケースや、公共事業の入札のために取得したケースなどに散見されます。

QMSを推進するにあたっては、「ISO9001」などの規格について理解したうえで、会社の業務に合わせてルールを明確化していくことが大切です。

QMSによる品質管理マネジメントの徹底において、重要な役割を担う工程が設備保全です。

技術進化と歩調を合わせ、ますます高度化する生産設備は、円滑な製造オペレーションに欠かせないものになっています。製品を一定の品質で生産し、工場を安定稼働させるために、設備保全の重要性はかつてなく高まっているのです。

生産設備のオートメーション化などに代表される高度化によって、設備保全にも専門人材が欠かせなくなっています。機械保全技能士2級相当の知識や経験が、いまでは不可欠となっているでしょう。その一方で、慢性的な人材不足に陥っている企業は少なくありません。QMSの徹底には、設備保全の体制自体の見直し・最適化がカギを握っているのです。

人材不足への対案として考えられるのが、保全業務の切り分けと重要度・優先順位付けです。設備保全のうち「ノンコア業務」にあたる定期メンテナンス業務などは、専門人材のアウトソースを図る。その一方で、生産性の向上に直結するような「コア業務」に自社の社員を集中させるといった方法が検討されます。

QMSの推進による品質の維持・改善は、顧客満足度の向上を目的に行われます。必ずしも「ISO9001」の認証取得にこだわる必要はなく、自社に適した品質マネジメントシステムを構築することが大切です。

そしてQMSの要となる工程が設備保全です。アウトソースの活用も含めて、必要な人材の確保を図りましょう。弊社、日研トータルソーシングの設備保全の取引実績は480社以上。設備保全の技術者を年間1,000名以上育成しています。

また、弊社テクノセンターで実施している設備保全の研修は、大手メーカー出身で生産技術に精通した「職業訓練指導員」の有資格者が担当。お客様との打合せから人材育成、配属までのすべてを担っています。

QMS推進に根差した設備保全のアウトソースは、機械保全技能士や自主保全士など、専門教育を受けた有資格者が多数在籍する弊社にぜひお任せください。

日研トータルソーシングでは、設備保全に関する人材サービスを展開しています。充実した教育カリキュラムによる高い専門スキルを持った人材育成に注力し、保全研修の外販実績も豊富です。

設備保全業務の人材不足解消に向けた、弊社独自の取り組みをまとめた資料もご用意しています。アウトソーシングをご検討されている企業の皆様は、ぜひ御覧ください。

お役立ち資料はこちら

半導体・電池業界の研修実績年間10,000名を超える派遣会社が「今後の製造現場を左右する情報」をまとめた資料セットを作成しました。